Die vapothermale Carbonisierung (VTC)

Die vapothermale Carbonisierung (VTC) ist ein aus der hydrothermalen Carbonisierung (HTC) weiter entwickelter Prozess, welcher unter Anwendung von Hitze und Druck den natürlichen Inkohlungsprozess (also die Entstehung fossiler Kohle über einen Zeitraum von Jahrmillionen) in wesentlich kürzerer Zeit nachahmt.

Im Gegensatz zur HTC findet die Reaktion dabei nicht in einem heißen Wasserbad (hydro = Wasser, thermal = durch Wärme bewirkt) statt, sondern in einer Reaktionsatmosphäre aus Sattdampf (vapo(r) = Dampf, thermal = durch Wärme bewirkt).

Die VTC ist ein Batchprozess, die Reaktionszeit beträgt je nach Biomasse, Reaktionsdruck und -temperatur in unseren Anlagen typischerweise drei bis vier Stunden, um eine Biokohle mit einem Carbonisierungsgrad und einem Heizwert zwischen Braun- und Steinkohle zu erzeugen.

Der Vorteil der VTC gegenüber der HTC liegt dabei insbesondere in der einfacheren Prozessführung, der erheblich größeren Durchsatzleistung und wesentlich geringeren Anforderungen an die Vorbehandlung der zu behandelnden Biomasse.

Biomasse, die mit der VTC behandelt werden soll muss nicht, wie bei der HTC, auf ein pumpfähiges Maß zerkleinert werden, sondern kann in den allermeisten Fällen völlig ohne Vorbehandlung eingesetzt werden. Dies führt zu erheblich günstigeren Investitionskosten für eine vapothermale Carbonisierungsanlage.

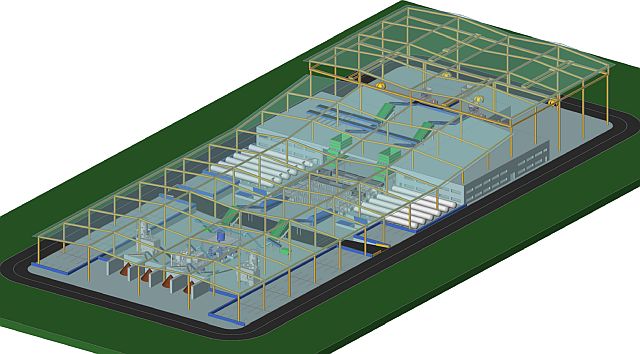

Das folgende Bild zeigt eine beispielhafte Anlage zur Herstellung von Biokohle aus 3.000 m³/d organischer Fraktion aus Hausmüll: